留下您的气体需求,林德气体专家带您一起探索精彩气体世界

用于钢铁工业的气体和应用技术

提高炼钢的生产率、效率和品质

应用技能和行业专业知识助力钢铁制造商应对日益增长的市场压力

钢铁制造商面临着激烈的市场竞争压力,同时,也在不断探索如何在减少碳足迹的同时保持竞争力。其中,再加热工序是优化钢铁生产价值链的关键一环。

我们拥有的技能和应用专业知识能够将再加热效率提升到新的水平。我们的冶金专家与综合性钢铁厂和电弧炉(EAF)钢铁制造商合作,开发个性化解决方案,有望持续提高生产率、品质和效率。

采用COJET ®气体喷射系统降低成本

我们的COJET气体喷射系统采用的喷嘴,能够将类似激光的连续氧气气流以超音速喷射电弧炉(EAF)的熔池中。

亮点

- 与传统超音速喷射相比,可以进一步深入电弧炉 EAF熔池

- 集燃烧器、吹氧枪、固体注入和炉壁后燃烧功能于一体

- 加速脱碳过程,优化渣液-金属搅拌

- 减少电极消耗、炉衬侵蚀、电弧闪络损伤以及喷补维护

- 采用天然气(NG)、液化石油气(LPG)、焦炉煤气 (COG)、燃油和氢气运行

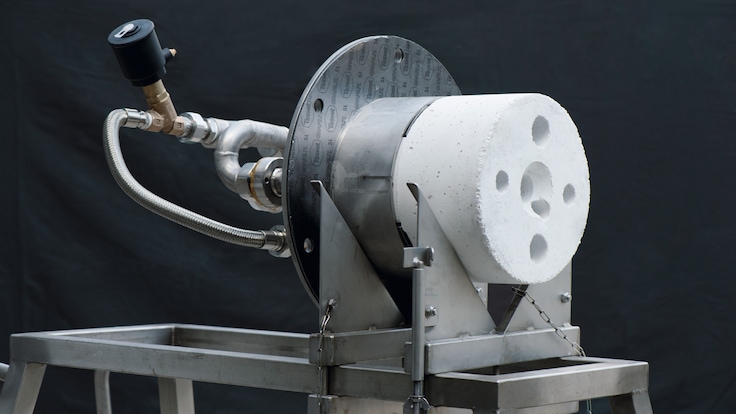

采用OXYGON®钢包预热系统节约能源

OXYGON技术超越了传统的燃烧器设计,利用高效的无焰纯氧燃烧加热运输和储存容器,在熔化和铸造工艺中间维持液态金属的温度。

OXYGON预热系统提供各种容器尺寸和灵活性选择。

亮点

- 加热更快,处理量更大

- 钢包温度稳定、可预测

- 延长容器耐火衬里的使用寿命

- 显著节省能源

- 大幅减少排放

- 减少操作中的钢包数量

- 集成燃烧器点火器和紫外线传感器

- 泄漏测试确保安全

- 与采用热回收/再生技术的空气燃料系统相比,安装更加简单,结构也更小巧、轻便

- 可以采用氢气为燃料

采用REBOX®提高再加热灵活性和效率

我们的REBOX系列无焰纯氧燃烧解决方案专为不同熔炉和客户的需求定制。REBOX解决方案可集成新旧熔炉,且无需增加现有占地面积。从大型推杆式炉和步进梁炉到旋转炉、辊道炉和各种分批式炉,它们兼容所有的常规燃料和大多数熔炉类型。REBOX还能根据需要选择性部署。

亮点

- 改善热传递,降低燃料消耗无需使用氮,热效率更高,显著提升加热炉产能

- 实现更加均匀加热,减少氧化铁皮产生

- 减少烟气和NOx排放

- 炉内温度更加均匀

- 可以采用氢气做为燃料

以氢冶金助力钢铁行业脱碳

钢铁工业约占全球CO2排放的5%,寻找减排途径已成为钢铁制造商的首要任务。 比如,ArcelorMittal Europe宣布计划,到2030年将CO2排放减少30%,到2050年实现碳中和运营。随着钢铁制造商寻求通过降低对化石燃料的依赖减少排放,氢燃料的使用成为了越来越受到关注的研究领域。当氢燃料燃烧时,会与氧发生反应,重新转化水。因为氢燃烧的唯一副产物就是蒸汽,所以氢为排放问题提供了及具前景的选择。比如, 在直接还原铁(DRI)工艺中 ,氢气可以替代天然气,大幅减少碳排放。另一种方法是在高炉使用氢气,可实现高达20%的减排。

氢还能用于轧制之前的再加热,林德和奥沃科(Ovako)在2020年成功进行了展示。他们在距离斯德哥尔摩2.5小时车程的小镇霍福斯(Hofors)首次进行了使用氢气作为燃料、氧气作为氧化剂,在轧制前加热钢材的全规模测试。作为奥沃科和林德合作内容的一部分,这次试验在奥沃科霍福斯轧钢厂的坑式炉中进行。

传统上,坑式炉使用丙烷进行加热,钢锭被加热到1200摄氏度以上,然后轧制成不同形状,以便进一步加工。但在这次试验中,奥沃科的熔炉使用了氢气进行加热。氢燃料并非来自石油,而是通过电解生成,即用电将水分解成氢和氧。

试验后对钢材的全面分析显示,氢气加热不会影响钢材的品质。这个积极的结果为全尺寸轧钢炉引入氢燃料奠定了基础,有助于减少钢铁工业对环境的影响。

钢铁行业向低碳运营的转型还需数年,但一系列现有技术已能够帮助该行业在今天实现显著减排。